環境友好型半導體封裝載體的開發與應用研究是指在半導體封裝領域,針對環境保護和可持續發展的要求,研發和應用具有環境友好性能的封裝載體材料和技術。

材料選擇與設計:選擇環境友好的材料,如可降解高分子材料、無鹵素阻燃材料等,以減少對環境的影響。設計和優化材料組合和結構,以滿足封裝載體的性能和可靠性要求。

節能降耗技術:在封裝載體的制造過程中,采用節能降耗的技術,如低溫封裝技術、節能設備等,以減少資源消耗和對環境的負面影響。

廢棄物管理和循環利用:研究和推廣有效的廢棄物管理和循環利用技術,將封裝載體的廢棄物進行分類、回收和再利用,減少對環境的污染和資源的浪費。

綠色封裝工藝和工具:推進綠色封裝工藝和工具的研發和應用,如環境友好型封裝膠水、無鹵素阻燃劑等,在減少環境污染的同時,提高封裝工藝的效率和質量。

環境評估和認證:對環境友好型半導體封裝載體進行環境評估和認證,確保其符合相關環保法規和標準,為企業及產品在市場上競爭提供優勢。

需要綜合考慮材料選擇、節能降耗技術、廢棄物管理和循環利用、綠色封裝工藝和工具等方面,推動環保意識的傳播和技術的創新,促進半導體封裝行業向環境友好型方向發展。蝕刻技術為半導體封裝帶來更高的集成度!湖北半導體封裝載體加工廠

基于蝕刻工藝的半導體封裝裂紋與失效機制分析主要研究在蝕刻過程中,可能導致半導體封裝結構產生裂紋和失效的原因和機制。

首先,需要分析蝕刻工藝對封裝材料的影響。蝕刻過程中使用的化學溶液和蝕刻劑具有一定的腐蝕性,可能對封裝材料造成損傷。通過實驗和測試,可以評估不同蝕刻工藝對封裝材料的腐蝕性能,并分析產生裂紋的潛在原因。

其次,需要考慮封裝材料的物理和力學性質。不同材料具有不同的硬度、彈性模量、熱膨脹系數等特性,這些特性對蝕刻過程中產生裂紋起到重要的影響。通過材料力學性能測試等手段,可以獲取材料性質數據,并結合蝕刻過程的物理參數,如溫度和壓力,分析裂紋產生的潛在原因。

此外,封裝結構的設計和制造過程也會對蝕刻裂紋產生起到關鍵作用。例如,封裝結構的幾何形狀、厚度不一致性、殘余應力等因素,都可能導致在蝕刻過程中產生裂紋。通過對封裝結構設計和制造過程的分析,可以發現蝕刻裂紋產生的潛在缺陷和問題。

在分析裂紋與失效機制時,還需要進行顯微結構觀察和斷口分析。通過顯微鏡觀察和斷口分析可以獲得蝕刻裂紋的形貌、尺寸和分布,進而推斷出導致裂紋失效的具體機制,如應力集中、界面剪切等。

河北新時代半導體封裝載體運用封裝技術提高半導體芯片制造工藝。

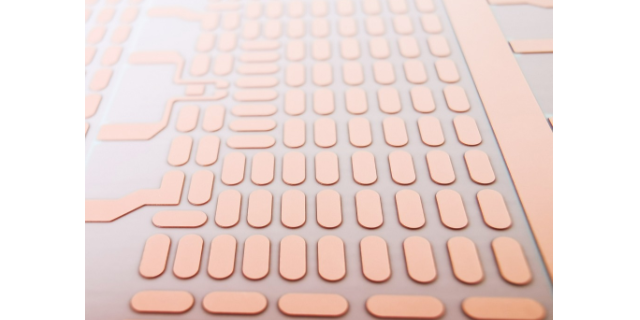

利用蝕刻技術實現半導體封裝的先進方法有以下幾種:

1. 塑料光阻蝕刻:將光阻涂覆在半導體器件表面,利用紫外線曝光將光阻區域暴露,通過化學溶液將光刻圖案外的光阻溶解,暴露出需要刻蝕的區域,然后使用化學蝕刻液對半導體器件進行刻蝕。

2. 基板蝕刻:將待封裝的半導體芯片放置在特定的化學溶液中,通過化學反應溶解掉芯片上不需要的區域。這種腐蝕方法常用于制作開窗孔或切口。

3. 金屬蝕刻:在半導體封裝過程中,需要用到金屬材料(如銅、鋁等)制作封裝元件。利用化學蝕刻技術,將金屬表面暴露在刻蝕液中,刻蝕液會將不需要的金屬材料迅速溶解掉,從而形成所需的金屬結構。

4. 導電蝕刻:將具有電導性的液體浸泡在待蝕刻的區域,利用電流通過蝕刻液與半導體器件之間建立電化學反應,使得不需要的材料通過陽極溶解,從而實現精確的蝕刻。這些是利用化學蝕刻技術實現半導體封裝的一些先進方法,根據具體的封裝需求和材料特性,可以選擇適合的方法來實現半導體封裝過程中所需的蝕刻作業。

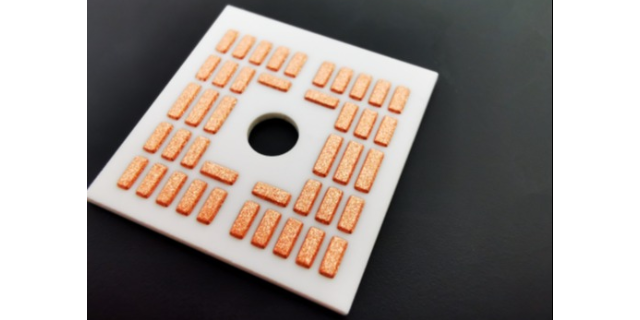

蝕刻和沖壓是制造半導體封裝載體的兩種不同的工藝方法,它們之間有以下區別:

工作原理:蝕刻是通過化學的方法,對封裝載體材料進行溶解或剝離,以達到所需的形狀和尺寸。而沖壓則是通過將載體材料放在模具中,施加高壓使材料發生塑性變形,從而實現封裝載體的成形。

精度:蝕刻工藝通常能夠實現較高的精度和細致的圖案定義,可以制造出非常小尺寸的封裝載體,滿足高密度集成電路的要求。而沖壓工藝的精度相對較低,一般適用于較大尺寸和相對簡單的形狀的封裝載體。

材料適應性:蝕刻工藝對材料的選擇具有一定的限制,適用于一些特定的封裝載體材料,如金屬合金、塑料等。而沖壓工藝對材料的要求相對較寬松,適用于各種材料,包括金屬、塑料等。

工藝復雜度:蝕刻工藝一般需要較為復雜的工藝流程和設備,包括涂覆、曝光、顯影等步驟,生產線較長。而沖壓工藝相對簡單,通常只需要模具和沖壓機等設備。

適用場景:蝕刻工藝在處理細微圖案和復雜結構時具有優勢,適用于高密度集成電路的封裝。而沖壓工藝適用于制造大尺寸和相對簡單形狀的封裝載體,如鉛框封裝。

綜上所述,蝕刻和沖壓各有優勢和適用場景。根據具體需求和產品要求,選擇適合的工藝方法可以達到更好的制造效果。蝕刻技術如何保證半導體封裝的一致性!

蝕刻工藝在半導體封裝器件中的使用可能會對介電特性產生一定影響,具體影響因素包括材料選擇、蝕刻劑和蝕刻條件等。

1. 材料選擇對介電特性的影響:不同材料的介電特性會受到蝕刻工藝的影響。例如,蝕刻過程中可能引入表面缺陷或氧化層,對材料的介電常數和介電損耗產生影響。因此,研究不同材料的蝕刻工藝對介電特性的影響是重要的。

2. 蝕刻劑和蝕刻條件對介電特性的影響:蝕刻劑的選擇和蝕刻條件會直接影響蝕刻過程中的表面形貌和化學成分,從而影響材料的介電特性。研究不同蝕刻劑和蝕刻條件對介電特性的影響,可以為優化蝕刻工藝提供指導。

3. 蝕刻工藝對絕緣材料界面和界面態的影響:在封裝器件中,絕緣材料常常扮演重要角色。蝕刻工藝可能引入界面態或改變絕緣材料界面的結構和化學成分,從而影響介電特性。

4. 蝕刻工藝對介電層表面質量的影響:在封裝器件中,常常涉及介電層的制備和加工。蝕刻工藝可能影響介電層的表面質量,例如引入表面粗糙度或缺陷。

綜上所述,研究蝕刻工藝對半導體封裝器件介電特性的影響,需要考慮材料選擇、蝕刻劑和蝕刻條件、絕緣材料界面和界面態以及介電層表面質量等因素。這些研究有助于優化蝕刻工藝,提高封裝器件的介電性能。蝕刻技術對于半導體封裝的良率和產能的提高!優勢半導體封裝載體新報價

蝕刻在半導體封裝中的重要性!湖北半導體封裝載體加工廠

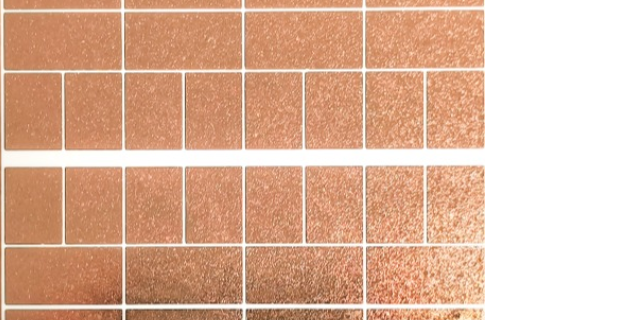

蝕刻作為一種常用的加工技術,對半導體封裝載體表面粗糙度有著較大的影響。載體表面粗糙度是指載體表面的不平整程度,它對于器件封裝的質量和性能起著重要的影響。

首先,蝕刻過程中的蝕刻副產物可能會引起載體表面的粗糙度增加。蝕刻副產物主要是由于蝕刻溶液中的化學反應產生的,它們在表面沉積形成蝕刻剩余物。這些剩余物會導致載體表面的粗糙度增加,影響后續封裝工藝的可靠性和一致性。

其次,蝕刻速率的控制也會對載體表面粗糙度產生影響。蝕刻速率是指在單位時間內材料被移除的厚度。如果蝕刻速率過快,會導致載體表面的不均勻性和粗糙度增加。因此,通過調整蝕刻參數,如蝕刻溶液的成分和濃度、溫度和壓力等,可以控制蝕刻速率,實現對載體表面粗糙度的優化。

此外,蝕刻前后的表面處理也是優化載體表面粗糙度的重要策略。表面處理可以包括清洗、活化等步驟,它們可以去除表面的污染和氧化物,并提高蝕刻后的表面質量。適當的表面處理能夠減小載體表面粗糙度,提高封裝工藝的成功率。

總結起來,蝕刻對半導體封裝載體表面粗糙度有著較大的影響。為了優化載體表面粗糙度,我們可以采取控制蝕刻副產物的形成與去除、調整蝕刻速率以及進行適當的表面處理等策略。湖北半導體封裝載體加工廠