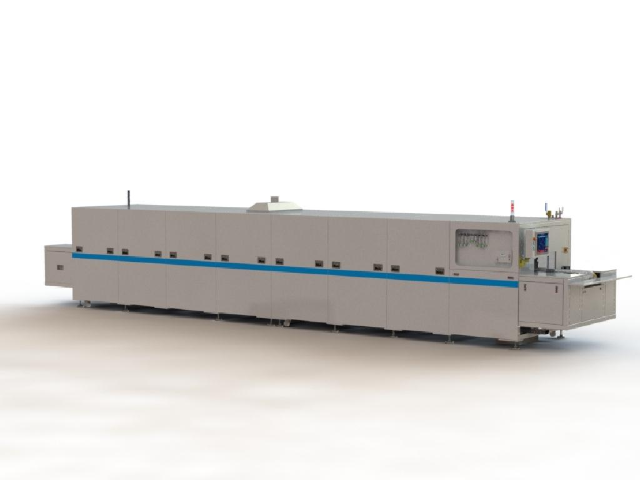

汽車IGBT模塊測試標準下功率循環和溫度循環作為表示的耐久測試,要求極為嚴格,例如功率循環次數可能從幾萬次到十萬次不等。主要目的是測試鍵合線、焊接層等機械連接層的耐久情況。測試時的失效機理主要是,芯片、鍵合線、DBC、焊料等的熱膨脹系數不一致,導致鍵合線脫落、斷裂,芯片焊層分離,以及焊料老化等。隨著國內新能源汽車產業的快速發展,產業鏈上游大有逐步完成國產替代,甚至帶領世界的趨勢,諸如整車品牌、動力電池、電池材料等等已經走得比較靠前,而汽車電控IGBT模塊是新能源汽車主要的功率器件。IGBT自動化設備在生產中起到關鍵作用,實現了IGBT模塊的高效封裝。高精度真空爐生產

基于雙基板堆疊和面互連,采用上下雙基板堆疊的無鍵合線平面互連封裝。該封裝采用Wolfspeed第三代10kVSiCMOSFET芯片構建。芯片焊接在下堆疊基板上,芯片正面電極采用金屬Mo柱連接,Mo柱上方連接帶有通孔的上堆疊基板。在上堆疊基板的上表面,采用高密度彈簧銷端子,將芯片電極連接到PCB母線。Mo柱互連取代鍵合線連接,提高了機械可靠性,降低了封裝雜散電感和電阻。該封裝在芯片的兩側均采用平面連接,少部分熱量可通過芯片上表面傳遞給上部堆疊基板,但由于上基板上表面為彈簧端子連接,不利于熱量傳遞,芯片耗散熱主要從下堆疊基板散熱,使該封裝只具有單一散熱通路。通過在下堆疊基板底部集成定制的直接射流噴射冷卻器,模塊結到環境熱阻達到0.38℃/W。非標工業模塊自動組裝線批發價格IGBT自動化設備推動了IGBT模塊技術的發展,使其具備通態壓降低、開關速度快等優點。

采用納米銀燒結將Mo柱、SiC芯片和Cu柱連接到基板上。相比合金焊料,燒結銀導熱性能優異,有助于降低芯片連接層的熱阻。可在兩側基板表面分別連接熱沉進行雙面散熱。該雙面散熱封裝模塊的結殼熱阻只有0.17℃/W,封裝耗散功率密度超過200W/cm2,而同電壓等級的CreeXHV-9模塊的結殼熱阻為0.468℃/W,表明該雙面散熱封裝具有明顯的熱性能優勢。為進一步優化雙面散熱封裝器件的熱性能,提出了柔性印刷電路板互連的平面封裝結構,采用Cu-Mo-Cu(CMC)復合金屬塊滿足絕緣要求。柔性PCB板既可以作為芯片上較小特征的互連,還可以代替傳統的母線,縮短功率模塊的電氣回路長度減小寄生電感。

TFC金屬化是一種在AlN陶瓷基板上制作銅膜的過程,它通過使用銅漿料和絲網印刷技術,將銅漿料均勻地涂布在基板上。在涂布完成后,通過850℃真空燒結處理,使銅膜與基板牢固結合,并形成TFC覆銅AlN基板。DBC金屬化則是一種將AlN基板與銅箔進行冶金結合的制作方法。首先將AlN基板與銅箔精確對齊,然后將它們裝配在一起,施加一定的壓力。隨后,在控制爐內氧分壓的情況下,將溫度加熱至1065℃,使得銅箔表面的氧化物薄層與AlN基板表面氧化產生的三氧化二鋁(Al2O3)發生化學反應,生成一種稱為CuAlO2的化合物。這種化合物將銅箔和AlN基板緊密地結合在一起,形成冶金結合。而AMB金屬化是一種在AlN表面制作銅膜的另一種方法。首先,在AlN表面涂布一層含有銀(Ag)、銅(Cu)和鈦(Ti)的焊膏,然后覆蓋一層銅箔。接下來,將樣件置于真空環境中,加熱至890℃并保持一段時間,這樣就可以使AlN表面上的焊膏與銅箔發生反應,形成一層堅固的銅膜。這樣制作的覆銅AlN基板具有良好的導熱性能,可用于高功率電子器件的封裝。IGBT自動化設備負責封裝和端子成形,保證產品的完整性和可靠性。

采用燒結銀工藝將芯片倒裝燒結到DBC基板上,芯片背面采用銅夾連接,銅夾上連接散熱器,形成芯片上表面的熱通路。采用聚合物熱界面材料在模塊的上下表面連接兩個陶瓷散熱器,進行雙面散熱。由于芯片倒裝鍵合面積只占芯片面積的很小一部分,接觸面積較小成為限制該封裝散熱性能的關鍵。該封裝中倒裝芯片鍵合層和銅夾連接層對模塊熱性能的影響比連接散熱器的熱界面材料的影響更加明顯。增大倒裝芯片的鍵合面積有助于降低倒裝芯片鍵合層的熱阻,有利于降低芯片結溫。研究表明,通過增大芯片電極金屬化面積,如將芯片電極面積占比從22%提高到88%,采用倒裝鍵合,芯片結溫可降低20-30℃。建議可以通過采用擴大芯片電極金屬化面積,增大鍵合面積的方式來降低熱阻。動態測試IGBT自動化設備可分析和優化器件在過溫和過壓情況下的性能。高精度真空爐生產

IGBT自動化設備的應用使功率半導體模塊封裝過程更高效和準確。高精度真空爐生產

芯片下表面焊接連接,上表面采用載銀硅樹脂連接,以進一步降低熱機械應力。柵極端子與聚酰亞胺柔性電路板連接。通過空氣實現散熱器與環境間的電氣絕緣。芯片兩側的基板表面為翅片狀熱沉的連接提供了平臺,可使用介電流體(如空氣)進行冷卻,該PCoB雙面風冷模塊具有與液冷等效的散熱性能。研究表明,采用該封裝的1200V/50ASiC肖特基二極管在空氣流速為15CFM的條件下測試得到模塊結到環境的熱阻只為0.5℃/W。在沒有散熱措施時,結到環境的熱阻也低于5℃/W。而對于類似大小的芯片,采用25mil的AlN陶瓷基板和12mil的鍍鎳銅底板封裝的傳統功率模塊的結殼熱阻已達到約0.4℃/W。將該模塊通過導熱脂連接在液冷散熱板上,結到冷卻液體的熱阻為0.6~1℃/W。表明該PCoB雙面空冷模塊具有與傳統液冷模塊相當的熱性能。高精度真空爐生產