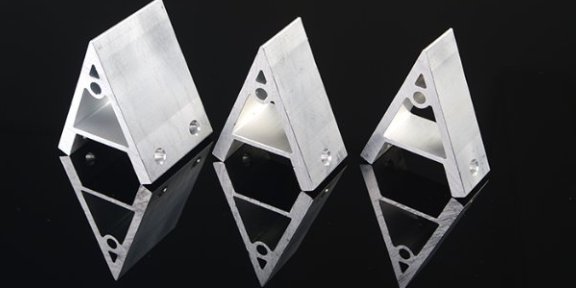

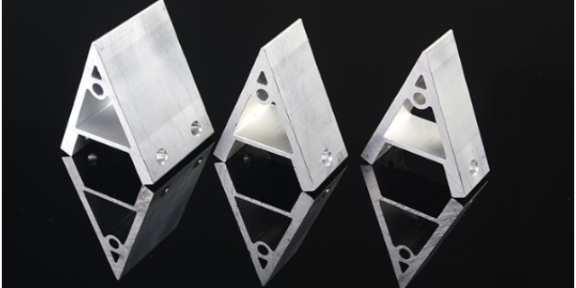

具體有:(1)結構件采用鋁型材,擠壓、焊接工藝(2)水冷板設計、水道流向、水流支路流量及制冷量分配(3)電池包內部溫度與外部環境溫度隔離設計(4)電氣間隙、爬電距離、絕緣設計匹配(5)電芯采樣及控制精度,絕緣設計及檢測等。為了應對以上挑戰,需要電池廠家具有很強的開發驗證及生產制造能力,隨著車廠逐漸重視電池系統和整車匹配技術,行業上將目光投向 CTC 技術,希望通過 CTC 能進一步提升車輛的整體性能。電池包技術從 CTP 發展到 CTC,零件的外形、材、組合形式等都伴隨電池集成技術的進步發生改變,整體的方向是一體化、集成化。上海歐宇致力于提供儲能電池集成設備-圍欄,竭誠為您服務。山東儲能電池集成設備-圍欄精加工

集成高壓連接器需要考慮將多個不同電氣特性的高壓連接器集成在一個面板中,需要考慮預留足夠的爬電距離和電氣間隙,同時要保障結構空間的利用率。應用在電動汽車的系統不斷追求高體積利用率和能量轉換率。隨著各高壓零部件和子系統可靠性提升,高壓子系統集成和高壓零部件集成已大批量的應用到各類車型,而子系統已越來越多從四合一、五合一往七合一、多合一集成化。高度的集成化同步提高了大系統的可靠性,降低整體成本。低壓控制系統集成在汽車“四化”(電動化、網絡化、智能化、共享化)發展趨勢下,傳統的分布式汽車電子電氣架構由于其通訊架構的復雜重慶鋁合金儲能電池集成設備-圍欄廠家上海歐宇是一家專業提供儲能電池集成設備-圍欄的公司,期待您的光臨!

商用車CTC技術(或稱MTC、MTV技術)商用車如客車、卡車等,一般為大電量(電量 200kWh~450kWh)設計,采用多個電池包通過串并聯得到所需電壓和電量,系統設計復雜,通過支架安裝,導致空間利用率低。以客車為例,現有電池安裝在車輛下部,如圖 5a,導致人員站立位置有臺階,人員上下車輛不便。一代電池安裝在車輛頂部,如圖 5b,電池采用模組到車輛的集成方式,與車輛一體化設計,體積利用率提升 40%,重量能量密度提升 10%,并可幫助整車減重150kg。綜上所述,CTP 技術已被廣泛應用,通過 3 代技術的迭代創,在乘用車上續航已可突破 1000km。

典型的高壓零部件集成包括:高壓連接巴片與電芯電壓采樣線集成、手動維護開關(MSD)與熔斷器集成、熔斷器 + 繼電器集成、高壓連接器集成等,這類集成能夠有效的帶動零部件成本的降低、安全可靠性提升,并為智能化制造奠定了良好的基礎。高壓連接巴片 + 電芯電壓采樣線集成較傳統的模組設計方案,減少了模組生產過程中巴片和高壓采樣線焊接的工序,從而避免了工序中的 particle 產生。另外由于巴片與采樣線集成性,也提高了電芯采樣的穩定性。在電池包的全生命周期中,電芯會隨著容量衰減、產氣使其內部膨脹力增大,導致電芯出現相對位移,拉扯高壓連接巴片和電芯電壓采樣線。上海歐宇為您提供儲能電池集成設備-圍欄,有需求可以來電儲能電池集成設備-圍欄!

②不同控制器的功能模塊得以化調整:整體代碼量減少 >10%,部分響應處理縮短>20ms;③支持基于單一內核的功能更 OTA;④有利于 Pack 能量密度提升,并提升了域控制器的可維修性。方案三:在方案二的基礎上,動力電池內部保留電芯采樣模塊、動力電池繼電器驅動模塊、數據存儲模塊等基本功能部件,其余功能移出 Pack 與整車其他部件集成域控制器,實現 BMU1(電池端)+BMU2(整車域控端)的雙層架構。目前市面上,該方案逐漸成為乘用車的主流解決方案。隨著網關及高性能處理器等軟硬件設備的發展進步,為智能網聯電動汽車的 EE架構革帶來的動力。而適用于智能駕駛的車載電腦 + 云計算 EE 架構將是今各大車企研究的重要方向。上海歐宇為您提供儲能電池集成設備-圍欄,歡迎您的來電哦!黑龍江工業儲能電池集成設備-圍欄加工廠

上海歐宇致力于提供儲能電池集成設備-圍欄,有想法的可以來電儲能電池集成設備-圍欄!山東儲能電池集成設備-圍欄精加工

目前動力電池行業主流技術為 CTP(Cell to Pack,電芯到電池包)技術,有向 CTC(Cell to Chassis,電芯到底盤)技術演進的趨勢,如圖 1 所示。下面具體介紹 CTP 技術和 CTC 技術。CTP 技術由寧德時代在 2016 年已有代商用車啟動應用,2019年下半年乘用車推出,指電芯跳過模組,直接集成在電池包中,在技術層面實現了兩個維度的升級。一是結構件集成效率提升,取消了模組結構件,采用電池包結構梁承載;二是功能融合提升,水冷板與底版共用,電池包上蓋自帶隔熱保溫功能。使得系統體積利用率提升、系統能量密度提高、零部件數量減少,進而降低了成本。山東儲能電池集成設備-圍欄精加工